Over de hele wereld worden vele soorten walsenstoelen ingezet voor de vermaling van uiteenlopende producten.

De hoofdsoorten kan men indelen in drie categorieën:

- graanvermaling voor de broodindustrie;

- granuleren voor de overige producten;

- flaken/pletten.

Granen- en zadenvermaling voor bakkerijgrondstoffen.

Waar vroeger in 1 maalgang (molensteen) het graan tot meel werd vermalen, kennen wij nu een diagram van meerdere walsenparen, die het graan tot “bloem” vermalen. Het grote verschil in dit principe, is de scheiding van de zemelen, kiemen en het meellichaam denk aan bijvoorbeeld:

Vroeger: de hele korrel werd in 1 keer tot volkorenmeel verkleind.

Heden: door meerdere soorten profielen en door zeven/scheiden wordt de bloem (150 micron) gecreëerd en later vermengd tot bijvoorbeeld half/volkoren meel.

Het “diagram” (de samenstelling van de maallijn en de zeefgazen) is het hart van de molen. Deze samenstelling is voor iedere molen anders, het bepaalt de kwaliteit en de uitmaling. Elke molen houdt dit diagram geheim, deze kennis wordt niet naar buiten gebracht of met anderen gedeeld.

Granuleren overige producten.

Voor deze toepassing komen veel producten in aanmerking.

Enige producten:

- veevoer;

- suiker;

- koffie;

- recycling;

- zout;

- gedroogde groenten;

- specerijen;

- kruiden.

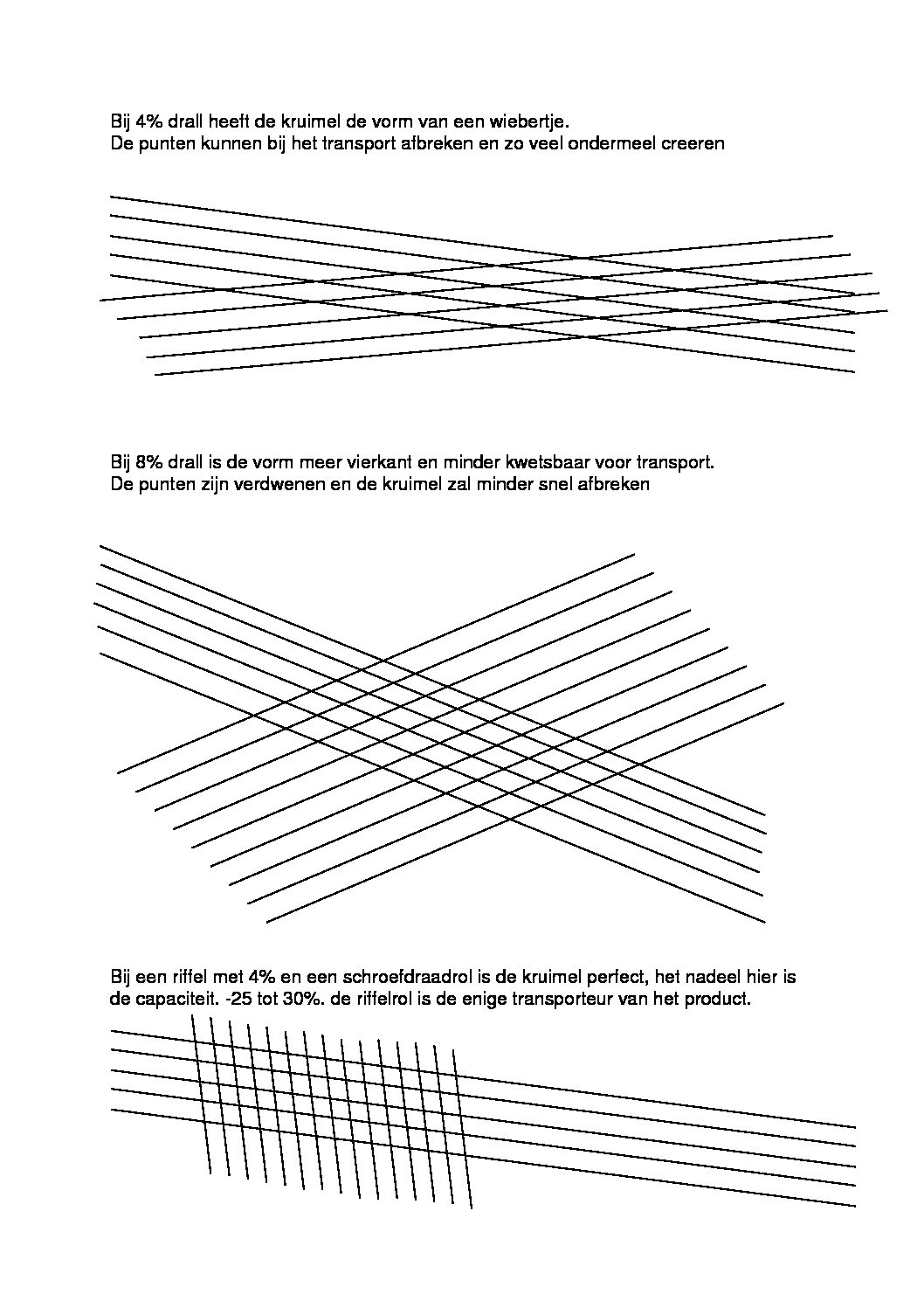

Het aantal profielen en de schuinte hiervan, bepalen de kwaliteit van het granulaat. De basis gaat uit van 2 langsriffelrollen met minimaal 8% drall en een hoek van 20/60 graden. Dit profiel heeft een goede kwaliteit/kwantiteitsverhouding. Als we gaan sleutelen aan de verhouding, wordt het resultaat:

- verhogen van kwaliteit, verlaagt de kwantiteit;

- verlagen van de kwaliteit, verhoogt de kwantiteit.

A.J. te Riele Vaassen BV heeft de kennis in huis om uw specifieke wensen uit te werken en u daarover een goed advies te geven.

Flaken of platen.

Het flaken of pletten vindt plaats tussen walsen met een grote diameter. De diameter zorgt voor een langer contactvlak met het product. De grote diameter geeft ook een groter gewicht van de rollen. De stelling luid:

Druk x maalweg = resultaat

Hoe hoger de maaldruk en hoe langer de maalweg, geeft als resultaat een dunnere flake. Hierbij speelt het verschil in toerental tussen de twee walsen en de afstand (maalspalt) een grote rol. Uiteraard is het ingangsmateriaal een belangrijke factor (natuurlijke eigenschappen, vocht en broosheid).